Laserbearbeitung auf Glas: Markieren, Gravieren und Schneiden

Glas ist aufgrund seiner Zerbrechlichkeit und seiner schlechten Wärmeübertragung ein komplexes Material. Im Laufe der Jahre wurden diese Herausforderungen mit speziellen Lasertechnologien, die für diese schwierige Aufgabe geeignet sind, gestellt und gelöst.

Die mit Lasern auf Glas durchgeführten Prozesse reichen von ausschließlich ästhetischen und dekorativen Anwendungen, wie der Erstellung von Ornamentmotiven auf Glas und Spiegeln oder der 3D-Markierung im Material, bis hin zu funktionalen Anwendungen von der Kennzeichnung verbunden mit Produktrückverfolgbarkeit in der Pharma- und Lebensmittelindustrie Welt oder Schneiden, Bohren und Gravieren (Mustern) in Bereichen wie Unterhaltungselektronik, LCDs, medizinische Geräte, Telekommunikation.

Eine weitere weit verbreitete Anwendung ist die Entfernung von Spuren auf Beschichtungen auf Glas, die den Automobil-, Solar-, Medizin-, Bau- und Sensorsektor betreffen.

Die typischerweise für Glas verwendeten Quellen sind:

- UV (Wellenlänge 355 nm, 266 nm),

- grün (532nm),

- das CO2 (10600 nm und 9300 nm).

Hinzu kamen in den letzten Jahren Ultrakurzpulslaser (Pikosekunde, Femtosekunde), um die anspruchsvollsten Prozesse hinsichtlich der Miniaturisierung des zu erwartenden Ergebnisses anzugehen.

Beschriftung und Lasergravur auf Glas: die Anwendungen

Glasdekoration

- Diese Anwendungen sind in der grafischen Technik weit verbreitet und beruhen darauf, dass jede Glasoberfläche auf den Laser mit einem "Trübungseffekt" des Materials reagiert, das der Graveur auf der Oberfläche hinterlässt.

Normalerweise wird für diese Anwendungen CO2 als Laserquelle schlechthin verwendet, was einen guten Kompromiss zwischen Kosten und erreichbaren Ergebnissen darstellt.

Sogar UV-Quellen können verwendet werden, um feinere und präzisere Details zu erzeugen.

Die Laserbearbeitung ist mehr als 80% schneller als das Sandstrahlen und mit viel einfacheren und schnelleren Rüstzeiten.

Durch den Einsatz eines 3-Achsen-Galvo-Laserkopfes ist es auch möglich, den Arbeitsfokus des Lasers innerhalb von Materialien zu variieren und so einen 3D-Effekt im Inneren eines Glasobjekts zu erzielen.

Einige Beispiele für bearbeitbare Objekte sind:

- Parfümflaschen,

- Flaschen,

- Brille,

- Krüge,

- Geschirr,

- Rahmen,

- Spiegel,

- Vitrinen,

- Aussteller,

- Geräte,

- verschiedene Dekorationen.

Rückverfolgbarkeit

Die Rückverfolgbarkeit in kritischen Bereichen wie Pharma oder Lebensmittel ist für die Kontrolle der Produktionskette und des After-Sales unerlässlich.Der Laser wird aufgrund seiner Eigenschaften Flexibilität, Geschwindigkeit und Unlöschbarkeit häufig als Werkzeug zum Markieren von Codes, Seriennummern und Barcodes (QRcode, Datamatrix oder Barcode) auf Flaschen, Fläschchen oder Fläschchen verwendet.

In der Regel wird eine CO2-Laserquelle verwendet, die einen guten Kompromiss zwischen Prozessgeschwindigkeit und Beschriftungsqualität darstellt.

Das Glasmarkiersystem mit Laser macht auch den Einsatz von Verbrauchsmaterialien mit relativen Ausfallzeiten für die damit verbundene Wartung überflüssig.

Industrielle Bearbeitung: vom Bohren bis zur Lasergravur auf Glas

Bohren

Glasbohren ist eine offene Herausforderung, da der für das Laserbohren typische Nebeneffekt der Fase des Lochs bei dieser Art von Material kritischer ist.Durch die Arbeitstemperatur können an der Vorderkante des Trägers Risse und Mikrorisse entstehen, die auf Dauer strukturelle Probleme verursachen können.

Hinzu kommt das Problem des Abschälens der Austrittsfläche (Chipping), das auftritt, wenn der Strahl das Material durchbricht, aber einen Teil der Oberfläche der Hinterkanten mitnimmt.

Einige Methoden zur Vermeidung dieser nachteiligen Phänomene sind:

- das Loch mit minimaler Energie bearbeiten (um den thermischen Effekt zu reduzieren),

- Verwenden Sie zusätzliche Oberflächen unter dem Material, um mehr strukturelle Steifigkeit am Auslass zu erzielen,

- Oder konstruieren Sie das Stück mit viel dickem Material und fügen Sie dann einen zweiten Läppprozess hinzu, um die Auswirkungen von Absplitterungen zu beseitigen.

- Als Quellen werden hierfür CO2-, UV- oder Ultrakurzpulslaser (Pikosekunde und Femtosekunde) verwendet.

Einige Glasbohranwendungen finden sich in:

- Punktion von Ampullen und Flaschen in der pharmazeutischen Industrie,

- Erstellung von Mikrochipmasken für den Elektronikbereich,

- Herstellung von medizinischen Geräten für das Management von Mikrofluiden.

Schnitt

Das Schneiden bringt auch viele der unerwünschten Effekte mit sich, die beim Glasbohren beschrieben werden.Um lineare oder kreisförmige Schnitte durchzuführen, werden CO2-Quellen häufig mit Strahlformern und mit Systemen zur Steuerung der thermischen Effekte auf der Oberfläche verwendet.

Düsen mit Mikro-Flüssigkeitsstrahlen werden beispielsweise verwendet, um die Oberfläche nach dem Durchgang des Lasers zu kühlen und damit den Effekt von nachfolgenden Mikrobrüchen zu reduzieren und den Riss eingeschlossen und homogen zu machen.

Die Anwendungen zum Laserschneiden von Glas sind vielfältig:

- wissenschaftliche Brille,

- Schneiden und Formen der Enden der Lichtwellenleiter,

- Anwendungen in Elektronik und Sensorik,

- medizinische Geräte

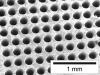

Gravur

Die Lasergravur auf Glas ist ein weit verbreitetes Verfahren und eine Alternative zu chemischen Gravurverfahren, die in der Handhabung teurer und in Bezug auf die Ergebnisse weniger genau sind.Das Verfahren wird häufig im dekorativen Bereich oder bei der Bearbeitung von Substraten aus der Welt der Elektronik, Halbleiter, Sensoren oder bei der Erstellung sogenannter MEMS, elektromechanischer Mikroschaltungen, eingesetzt.

Die für Glasgravuren verwendeten Laserquellen sind:

- DPSS UV (bei 355 nm und 266 nm),

- CO2 Q-geschaltet,

- oder Ultrakurzpulsquellen, die durch Materialabtrag mit minimalem Wärmeübergang den Effekt von Mikrorissen eindämmen können.

Eine andere Methode, um Ausgrabungen im Glas mit einer bis zu 1000-mal schnelleren Geschwindigkeit durchzuführen, besteht darin, eine dünne Atmosphäre aus Flusssäure (HF) auf der Glasoberfläche zu verwenden, die die Wirkung einer Laserquelle (typischerweise CO2) verstärkt.

Es sollte verstanden werden, dass die Anwendung dieses Prozesses den Umgang mit giftigen Gasen im Inneren des

Arbeitskammern.

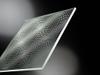

Dünnfilmentfernung

Obwohl das Glas nicht direkt bearbeitet wird, ist die Anwendung einer Entfernung von auf einem Glassubstrat abgeschiedenen dünnen Schichten in vielen Industriebereichen weit verbreitet.Einige davon sind:

- die Verarbeitung der leitfähigen Schichten von Autoglas,

- die Verarbeitung von Sonnenkollektoren,

- die Verarbeitung optischer Sensoren im medizinischen Bereich etc.The nature of the films to be removed can be both metallic and dielectric and is based on the fact that the radiation vaporizes the surface layer to be removed while remaining transparent to the glass (choice of the correct laser wavelength).

Klicken Sie auf Lasermarkieren und Gravieren, um alle Anwendungsbereiche und Evlaser-Produkte zu entdecken.